Unternehmen

Technologie

Erfahren Sie hier mehr über unterschiedliche Abteilungen der Firma implantcast und die verwendeten Technologien.

Forschung und Entwicklung

Forschung und Entwicklung bilden die Basis für die erstklassige Qualität unserer Produkte. Die Bereitschaft zur ständigen Weiterentwicklung ist für uns die Voraussetzung, um auch in Zukunft für die sich ständig ändernden Anforderungen sowohl des Marktes als auch der gesetzlichen Rahmenbedingungen gerüstet zu sein.

Grundlage hierfür ist eine enge Zusammenarbeit mit nationalen wie internationalen Universitätskliniken und Forschungseinrichtungen.

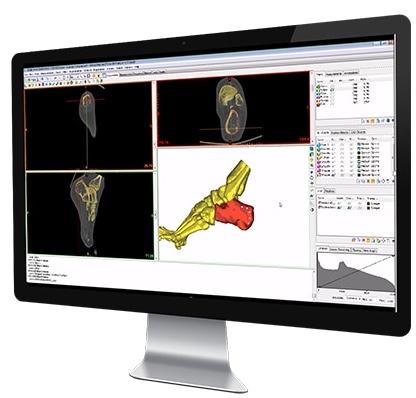

Unser Entwicklungsteam, bestehend aus Ingenieuren und Technikern verschiedener Disziplinen, arbeitet mit modernsten EDV Systemen, welche für Simulationen, Berechnungen und die Konstruktion genutzt werden. So wird am Standort Buxtehude die gesamte Bandbreite von der Idee zum fertigen, zugelassenen Produkt abgedeckt.

Neben der Entwicklung von Implantaten und Instrumenten für den standardisierten Einsatz kommt dem Bereich der Individualendoprothetik eine immer größere Bedeutung zu. Um hier direkt an den Innovationen aus dem Bereich Forschung und Entwicklung zu partizipieren, ist diese Thematik direkt in die Abteilung F+E integriert. Somit können die Anforderungen, die im Bereich Sonderendoprothetik erkannt werden, effizient in die Entwicklung von Standardimplantaten einfließen.

Fertigung

Feinguss

Im Wachsausschmelzverfahren stellen wir jährlich robotergestützt 300.000 hochpräzise und komplexe Feingussbauteile her, die nach dem Abguss anschließend wärmebehandelt und dann mittels Röntgenstrahlen geprüft werden.

Durch Zerreißen von Probekörpern und der metallografischen Untersuchung des Gefüges stellen wir sicher, dass unsere Implantate allen nationalen wie internationalen Normen mehr als entsprechen.

Zerspanung

Auf über 50 hochmodernen CNC-Bearbeitungsmaschinen produzieren über 100 Mitarbeiterinnen und Mitarbeiter teilweise vollautomatisch pro Jahr 230.000 hochpräzise Implantate aus Titan-, CoCrMo-, und Edelstahllegierungen sowie Polyethylen.

Qualitätssicherung

Ein wichtiger Bestandteil bei implantcast ist die Qualitätssicherung. Mehr als 40 Kolleginnen und Kollegen stellen sicher, dass alle Normen, Zeichnungen und sonstige Vorgaben eingehalten werden. Sie prüfen mehr als 820.000 Produkte jedes Jahr, angefangen beim händischen Vermessen bis hin zur vollautomatischen 3D-Koordinatenvermessung.

Additive Fertigung

Ergänzt werden die bestehenden Fertigungsverfahren durch die additive Fertigung. Dieses Verfahren zählt zu einem der innovativsten Technologien des beginnenden Jahrhunderts. Es erlaubt die Herstellung extrem komplexer Strukturen und Geometrien, welche mit den bestehenden Verfahren nicht herstellbar sind. Mehr erfahren

Finish

Im Bereich Finish werden unsere Implantate sowie Instrumente von hochspezialisierten Mitarbeitern in ihren zeichnungskonformen Endzustand gebracht. Dieses geschieht auch weiterhin zu einem Großteil von Hand, da gerade beim Polieren die Maschine den Menschen nicht immer ersetzen kann.

Unser Qualitätsmanagementsystem regelt und sichert durch klare Vorgaben die Abläufe bei der implantcast GmbH. Dieser Prozess beginnt bereits in der Entwicklung neuer Produkte oder beim Rohmaterial, setzt sich in der gesamten Produktion fort und schließt sowohl die Endkontrolle der fertigen Produkte als auch logistische Prozesse wie die Versendung von Ware an unsere Kunden ein und sorgt so für immer gleichbleibende Qualität in allen Prozessstufen und bei jedem Produkt.

Durch diese Anstrengungen zur Qualität ist die implantcast GmbH in der Lage, sowohl die nationalen als auch die internationalen Anforderungen an ein Qualitätsmanagementsystem zu erfüllen. Dies wird regelmäßig durch Überprüfungen unserer Benannten Stelle, sowie internationale Behörden bestätigt.