Technologie

Additive Fertigung

Die konventionellen Fertigungsverfahren wie Feinguss und Zerspanung werden bei implantcast seit 2014 durch die additive Fertigung ergänzt. Dieses Verfahren zählt zu einer der innovativsten Technologien des beginnenden Jahrhunderts. Es erlaubt die Herstellung extrem komplexer Strukturen und Geometrien, welche mit konventionellen Herstellmethoden nur schwer oder gar nicht herstellbar sind. So können Implantate hergestellt werden, die exakt auf die Anatomie des Patienten abgestimmt sind. Diese Technologie beschleunigt die Produktionszeit insbesondere für Individualprothesen enorm, bietet eine hohe Konstruktionsfreiheit und erlaubt die Herstellung von Strukturen mit einem hohen Grad an primärer und sekundärer Fixation im Knochen.

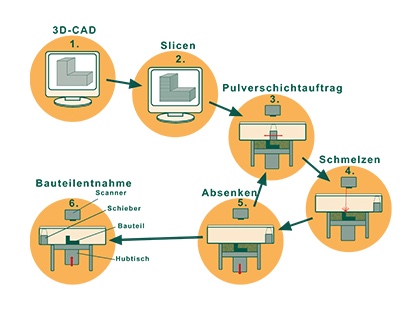

Prozess der additiven Fertigung – EBM (electron beam melting)

Aus elektronischen 3D-Daten wird durch die Applikation eines Elektronenstrahls aus Pulver (Titanlegierung TiAl6V4) Schicht für Schicht (selektives Schmelzen von Pulverwerkstoff) die Struktur / Geometrie der Implantatkomponente maschinell aufgebaut. Die jeweilige Schichtstärke beträgt dabei 50 µm.

1. 3D-CAD

Das zu produzierende Bauteil wird dreidimensional am PC konstruiert und stellt die Ausgangsbasis der Fertigung dar.

2. SLICEN

Das Modell wird virtuell am PC in einzelne Scheiben geschnitten, die jeweils in ihrer Höhe der Schichtstärke der additiven Fertigung entsprechen.

3. PULVERAUFTRAG

Im ersten Schritt wird eine gleichmäßige Pulverschicht durch ein Rakelsystem aufgebaut. Die Höhe der Pulverschicht entspricht hierbei der zuvor am PC generierten Scheibendicke und liegt im Bereich von 50μm.

4. SCHMELZEN

Unter Einsatz einer Strahlquelle wird das Pulver gemäß im Voraus berechneter Bahnen lokal belichtet und vollständig aufgeschmolzen. Die Schmelze erstarrt und geht mit der darunterliegenden Schicht eine feste schmelzmetallurgische Verbindung ein.

5. ABSENKEN

Im Anschluss an die Belichtung der Geometrie einer Schicht erfolgt die Absenkung der Arbeitsplattform um die Schichthöhe. Der zyklische Prozess (Schritt 3.-5.) beginnt erneut: Es wird eine Pulverschicht aufgetragen und entsprechend den Geometriedaten selektiv belichtet.

6.BAUTEILENTNAHME

Das Bauteil wird entnommen. Nicht belichtetes Pulver wird recycelt und vollständig wiederverwendet.

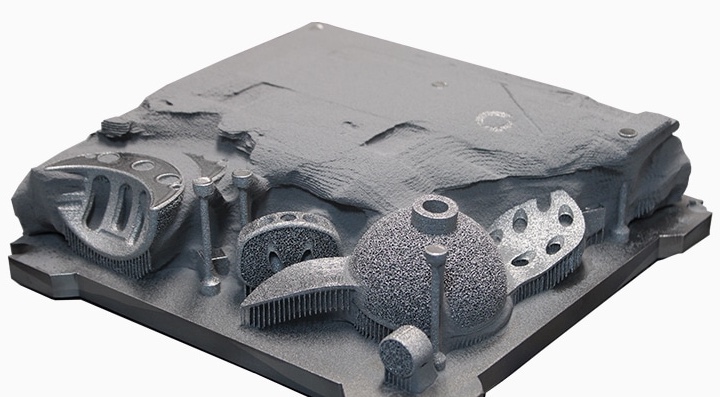

EPORE®

Die additiv hergestellte EPORE®- Struktur der Implantatkomponenten ist eine hochporöse Struktur auf der Basis einer Titanlegierung (TiAl6V4). Dieses Material eignet sich besonders gut, da es biologisch inert, duktil und korrosionsresistent ist und eine hohe Ermüdungsfestigkeit hat. Die EPORE®-Struktur wurde entwickelt, um eine hohe Porosität mit geringem Elastizitätsmodul zu erzeugen. Sie ist charakterisiert durch Stäbchen mit einem Durchmesser von 330-390µm. Somit weist EPORE® eine sehr hohe Ähnlichkeit zur Knochenstruktur auf, sodass das Knocheneinwachsverhalten in das Implantat begünstigt wird. Die Struktur ist Teil der Implantatgeometrie und keine Beschichtung.

mechanische Eigenschaften im Vergleich

EPORE®

- Porosität 60 %

- Stäbchendicke 330-390 μm

- rel. E-Modul 3 GPa

Spongiöser Knochen

- Porosität 30-90%

- Trabekel-Durchmesser 0,1-0,2mm

- E-Modul 0,5-1,5 GPa